- 車ごとにベストを追求する車種別設計

-

「Medalion」の開発は、純正マフラーの性能・設計、クルマの特性をチェックし、これを超えるための数値目標を設定します。机上にてシミュレーションを行った後、試作を繰り返し、現車にて更なる完成度の向上・パワーアップを目指し、実走行、シャシーダイナモのテスト等様々なデータを収集し、パワーアップはもちろんのこと、クルマの特性に合わせたフィーリング、音量・音質、耐久性などすべての面において、高次元でバランスをとり、「Medalion」として完成されるのです。

「Medalion」の開発は、純正マフラーの性能・設計、クルマの特性をチェックし、これを超えるための数値目標を設定します。机上にてシミュレーションを行った後、試作を繰り返し、現車にて更なる完成度の向上・パワーアップを目指し、実走行、シャシーダイナモのテスト等様々なデータを収集し、パワーアップはもちろんのこと、クルマの特性に合わせたフィーリング、音量・音質、耐久性などすべての面において、高次元でバランスをとり、「Medalion」として完成されるのです。

こういった開発への姿勢は、タナベが自信を持ってユーザーの皆様へお届けするために必要なことだと考えています。常識を超える開発。それはユーザーの皆様への安心・安全へ繋がる大切なプロセスのひとつなのです。

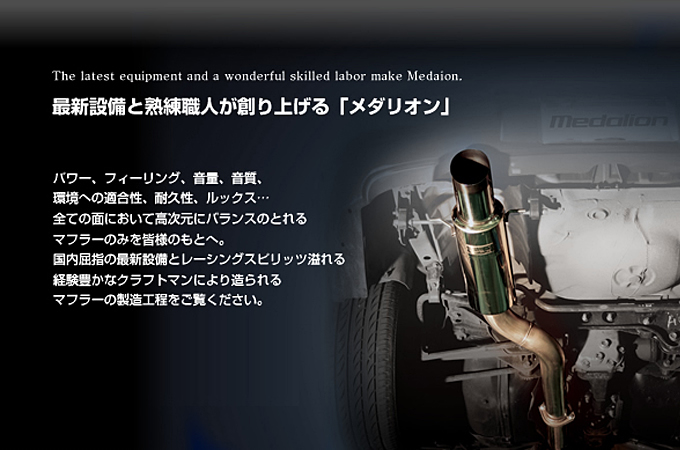

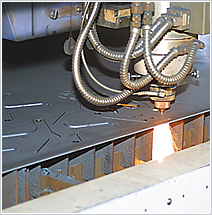

今や世界中で様々なカー用品が製造されています。しかし、カーアクセサリーやケミカル商品などと違い、クルマを走らせることに関わる機能パーツの場合はその限りではありません。例えば、車検対応・保安基準適合品の製品であっても、一つの工業製品としてみた場合、本当に安全と安心を保証できる製品でない場合があるのです。しかし、タナベのマフラーシリーズ「Medalion」は、ISOの認証を受けた、最新技術と設備を兼ね備えた日本国内の工場で、部品ひとつから徹底した品質管理のもと、開発・製造・組立までを一貫して行い、原材料の段階から製品として仕上がるまで幾度となくチェックすることで、仕上がりに関して不具合が入る余地は存在しません。ユーザーの命に関わる製品だからこそ、絶対に手を抜いて製造する事はできません。

今や世界中で様々なカー用品が製造されています。しかし、カーアクセサリーやケミカル商品などと違い、クルマを走らせることに関わる機能パーツの場合はその限りではありません。例えば、車検対応・保安基準適合品の製品であっても、一つの工業製品としてみた場合、本当に安全と安心を保証できる製品でない場合があるのです。しかし、タナベのマフラーシリーズ「Medalion」は、ISOの認証を受けた、最新技術と設備を兼ね備えた日本国内の工場で、部品ひとつから徹底した品質管理のもと、開発・製造・組立までを一貫して行い、原材料の段階から製品として仕上がるまで幾度となくチェックすることで、仕上がりに関して不具合が入る余地は存在しません。ユーザーの命に関わる製品だからこそ、絶対に手を抜いて製造する事はできません。